Kugelgewindetrieb: Rütteln, Klemmen und Verschleiß?

Jan 15, 2026

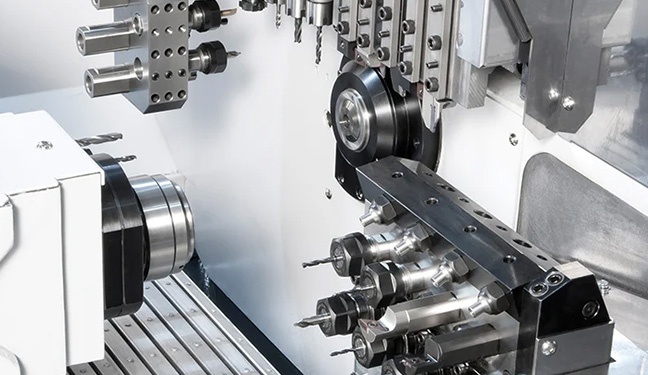

In präzisen mechanischen Getriebesystemen, Kugelgewindetriebe Sie gelten als die „zentrale Lebensader“, da sie die Positioniergenauigkeit, die Betriebsstabilität und die Lebensdauer der Ausrüstung direkt bestimmen. Ob es sich um eine CNC-DrehmaschineWenn bei einer automatisierten Produktionslinie oder einer Präzisionshebebühne Probleme mit der Kugelumlaufspindel auftreten, wie z. B. Vibrationen, Blockierungen oder Verschleiß, führt dies nicht nur zu einer geringeren Bearbeitungsgenauigkeit und niedrigeren Produktionseffizienz, sondern kann in schweren Fällen auch zu Kaskadenausfällen und erheblichen wirtschaftlichen Verlusten führen.Heute stellen wir Ihnen eine Komplettlösung für die drei häufigsten Probleme mit Kugelgewindetrieben vor – Vibrationen, Blockierungen und Verschleiß –, damit Sie diese Probleme schnell beheben können.I. Vibrationsfehler: Identifizierung der Ursache und präzise Reduzierung der VibrationWenn eine Kugelumlaufspindel mit spürbaren Vibrationen läuft, die von einem summenden Geräusch begleitet werden und sogar das Maschinengehäuse zum Schwingen bringen, handelt es sich typischerweise um einen Vibrationsfehler. Diese Probleme hängen oft mit der Installation, der Belastung, der Schmierung oder der Systemanpassung zusammen und erfordern eine Fehlersuche unter folgenden Gesichtspunkten:1. Analyse der KernursachenUnzureichende Installationsgenauigkeit: Eine Konzentrizitätsabweichung zwischen Kugelgewindetrieb und Motorwelle von mehr als 0,05 mm erzeugt während der Rotation eine Zentrifugalkraft, die periodische Vibrationen verursacht; eine falsche Auswahl der Stützlager, wie z. B. die Verwendung von Rillenkugellagern zur Aufnahme der Axialkraft, führt zu Betriebsschwingungen.Dynamische Lastungleichgewichte: Ein zu hohes Schlankheitsverhältnis (z. B. eine Kugelumlaufspindel mit 20 mm Durchmesser und einer Länge von > 1200 mm) reduziert die kritische Drehzahl und verursacht Resonanz; eine ungeeignete Vorspannung, entweder zu hoch (was zu erhöhter Reibung und Temperaturanstieg führt) oder zu niedrig (was zu Spiel führt), kann Vibrationen hervorrufen.Probleme mit Schmierung und Verunreinigung: Die Verschlechterung des Schmierfetts oder das Vorhandensein von Verunreinigungen erhöht die Reibung zwischen den Kugeln und Laufbahnen und erzeugt Vibrationen; ein Dichtungsausfall ermöglicht das Eindringen von abrasiven Partikeln, was die Vibrationen weiter verstärkt.Systemabgleichskonflikte: Eine hohe Servomotorverstärkung verursacht selbsterregte Schwingungen; lose Kupplungen oder unzureichende Torsionssteifigkeit führen zu einem übermäßigen Übertragungswinkel und Vibrationen.2. Gezielte LösungenInstallationsgenauigkeit kalibrieren: Verwenden Sie ein Laser-Ausrichtinstrument, um die Konzentrizität von Motor und Kugelgewindetrieb einzustellen und sicherzustellen, dass die Abweichung ≤0,05 mm beträgt; ersetzen Sie die Stützlager durch Schrägkugellager, um die Betriebssteifigkeit zu verbessern.Last und Vorlast optimieren: Um die Resonanzgefahr zu verringern, sollten Kugelgewindetriebe mit übermäßigem Schlankheitsgrad durch Zwischenstützen ergänzt werden. Die Vorspannung sollte auf 15-20 % der Nennlast eingestellt werden, um Steifigkeit und Reibungsverluste auszugleichen.Verbesserung der Schmierung und des Schutzes: Ersetzen Sie das alte Fett durch ein verschleißfestes synthetisches Schmierfett (z. B. SKF LGEP2) und entfernen Sie Verunreinigungen aus dem alten Fett; installieren Sie Labyrinthdichtungen, um zu verhindern, dass abrasive Partikel eindringen und die durch Reibung verursachten Vibrationen verstärken.Systemparameter anpassen: Um selbsterregte Schwingungen zu eliminieren, sollte die Verstärkung des Servomotor-Positionsregelkreises reduziert werden (empfohlener Wert 300-800). Ersetzen Sie den Servomotor durch eine spielfreie Membrankupplung und ziehen Sie die Verbindungsteile fest, um die Übertragungsverzögerung zu verringern.II. Blockierungs- und Verklemmungsstörungen: Beseitigung von Hindernissen und Verringerung des Widerstands für eine reibungslose KraftübertragungWenn eine Kugelumlaufspindel ruckartig läuft oder sich gar nicht mehr reibungslos bewegt und die manuelle Drehung einen deutlich erhöhten Widerstand aufweist, ist dies ein typisches Anzeichen für eine Blockierung oder ein Festklemmen. Die Hauptursachen sind häufig das Eindringen von Fremdkörpern, mangelnde Schmierung oder Bauteilverformungen. Die Behandlung sollte sich auf die Beseitigung von Blockaden, die Reduzierung des Widerstands und die Kalibrierung konzentrieren.1. Analyse der KernursachenEindringen und Blockierung durch Fremdkörper: Dichtungsschäden, Verunreinigungen des Schmierstoffs, eindringender Staub oder Montagerückstände können dazu führen, dass Fremdkörper wie Metallspäne, Staub oder Klebstoffpartikel in die Laufbahn gelangen. Überschreitet der Fremdkörper die Größe des Spalts zwischen Kugel und Laufbahn (0,01–0,03 mm), blockiert er die Kugel.Schmierstoffversagen: Wird das Schmierfett nicht regelmäßig gewechselt oder ein ungeeignetes Schmierfett ausgewählt, kommt es zu trockener Reibung zwischen Kugel und Laufbahn, was den Widerstand erheblich erhöht; wird dem Schmierfett Schneidflüssigkeit beigemischt, entsteht ein „abrasives Schmiermittel“, das die Gefahr des Festfressens verschärft.Bauteilverformung und Verschleiß: Schraubenbiegungen führen zu übermäßigen Abweichungen von der Geradheit und erzeugen während des Betriebs zusätzliche Radialkräfte; Kugelverschleiß, Kratzer in den Laufbahnen oder Beschädigungen der Umlaufkomponenten behindern eine reibungslose Kraftübertragung.2. Gezielte BehandlungslösungenGründliche Reinigung und Beseitigung von Verunreinigungen: Die Kugelgewindemutter demontieren und mit einem Ultraschallreinigungsgerät und einem neutralen Reinigungsmittel Fremdkörper und altes Fett aus der Laufbahn entfernen; bei Kratzern in der Laufbahn 0,01 mm wird die Laserauftragschweißtechnologie zum Auffüllen der Kratzer eingesetzt.Optimierung des Schmiersystems: Ersetzen Sie das alte Fett durch ein geeignetes synthetisches Schmierfett, das eine 40 % bessere Verschleißfestigkeit als herkömmliches Lithiumfett aufweist; verwenden Sie ein automatisches Schmiersystem für eine zeitgerechte und dosierte Ölzufuhr, um eine Verunreinigung des Schmierstoffs zu vermeiden.Kalibrierung und Komponentenaustausch: Prüfen Sie die Geradheit der Spindel mit einer Messuhr. Leichte Verbiegungen lassen sich durch Druckrichten korrigieren, starke Verformungen erfordern einen Austausch. Sind die Kugeln oder Umlaufkomponenten verschlissen, empfiehlt es sich, die gesamte Kugelgewindespindel-Mutternbaugruppe zu ersetzen, um Genauigkeitsabweichungen durch den alleinigen Austausch der Kugeln zu vermeiden. Verbesserter Dichtungsschutz: Ersetzen Sie die Doppellippen-Staubdichtung (Spalt ≤ 0,05 mm) und montieren Sie eine teleskopierbare Schutzkappe am Ende der Kugelgewindespindel, um das Eindringen von Spänen und Kühlmittel zu verhindern und so ein Blockieren durch Fremdkörper an der Quelle zu vermeiden.III. Verschleißbedingte Ausfälle: Gestufte Reparatur zur Verlängerung der LebensdauerNach längerem Gebrauch können Kugelgewindetriebe Verschleißerscheinungen wie Lochfraß, Kratzer und Abplatzungen in den Laufbahnen oder Kugelverschleiß und Gewindebiegung aufweisen, was direkt zu einer geringeren Positioniergenauigkeit und einem erhöhten Spiel führt. Die Verschleißbehandlung erfordert ein abgestuftes Vorgehen, das sich nach dem Ausmaß des Schadens richtet, um eine Über- oder Unterreparatur zu vermeiden.1. KernursachenanalyseMangelnde Schmierung und Wartung: Wird das Schmierfett über einen längeren Zeitraum nicht nachgeschmiert oder wird es unzureichend geschmiert, kommt es zu trockener Reibung zwischen den Kugeln und der Laufbahn, was den Verschleiß verstärkt; verunreinigtes Schmierfett erzeugt abrasive Partikel, wodurch sich die Verschleißrate um 200 % erhöht.Unsachgemäße Installation und Belastung: Übermäßige Abweichungen der Koaxialität und exzentrische Belastungen verursachen lokale Spannungskonzentrationen an der Schraube und beschleunigen so den Verschleiß; häufige Überlastungen oder Stoßbelastungen verursachen Ermüdungsabplatzungen in der Laufbahn.Umwelt- und Materialfragen: Feuchte Umgebungen führen zu Schraubenkorrosion und beschleunigen den Verschleiß; mangelhafte Materialqualität oder unzureichende Fertigungsgenauigkeit führen zu einer unzureichenden Oberflächenhärte der Laufbahn und verkürzen die Lebensdauer.2. Abgestufte BehandlungslösungenLeichte Gebrauchsspuren (Kratzer in den Kabelkanälen) < 0,01 mm, kein Abplatzen): Reinigen Sie die Laufbahn, polieren Sie sie anschließend von Hand, ersetzen Sie sie durch neues Fett und achten Sie auf eine gleichmäßige Füllung; überprüfen und justieren Sie die Koaxialität der Installation, um zusätzliche Belastungen zu vermeiden und weiteren Verschleiß zu verhindern.Mäßiger Verschleiß (Kratzer in der Laufbahn 0,01–0,05 mm, lokale Lochfraßbildung): Reparatur mittels Nano-Schleifen und Verchromung. Zunächst wird die Laufbahnoberfläche mit 0,03 mm dickem Hartchrom beschichtet, um die Verschleißfestigkeit zu verbessern. Anschließend wird sie auf die ursprüngliche Präzision geschliffen. Alle Kugeln werden ersetzt, wobei die Reparaturdichte auf über 8 % eingestellt wird, um einen gleichmäßigen Kontakt zu gewährleisten.Starker Verschleiß (Abplatzungen in der Laufbahn > 10 %, Gewindebiegung > 0,1 mm): Bei Geräten mit geringer Präzision kann eine Reparatur durch Richten und Schleifen versucht werden; bei Geräten mit hoher Präzision wird empfohlen, die Kugelgewindespindel und die Mutter direkt auszutauschen; beim Austausch sollten vorrangig hochpräzise Produkte desselben Modells verwendet werden, um die Kompatibilität mit dem Gerät zu gewährleisten.IV. Wichtigste Präventionsmaßnahme: Proaktive Wartung zur Reduzierung der Ausfallrate um 90 %Im Vergleich zur reaktiven Instandhaltung ist die proaktive Prävention effizienter, um die Lebensdauer von Kugelgewindetrieben zu verlängern und das Ausfallrisiko zu reduzieren. Basierend auf bewährten Verfahren der Branche empfehlen wir die Einrichtung eines geschlossenen Managementsystems aus „täglicher Inspektion und regelmäßiger Wartung“ mit Fokus auf die folgenden vier Punkte:1. Standardisiertes Schmierstoffmanagement2. Regelmäßige Genauigkeitskalibrierung3. Verstärkte Schutzmaßnahmen4. Erstellung von WartungsaufzeichnungenZusammenfassungDie Probleme von Vibrationen, Blockierungen und Verschleiß bei Kugelgewindetrieben mögen komplex erscheinen, ihre Ursachen lassen sich jedoch im Wesentlichen auf drei Kernaspekte zurückführen: Montagegenauigkeit, Schmierung und Wartung sowie Lastanpassung. Um diese Probleme zu beheben, genügt es, die Ursache anhand der beobachteten Symptome zu ermitteln und anschließend gezielte Maßnahmen wie Kalibrierung, Reinigung, Reparatur oder Austausch zu ergreifen, um die Anlagenleistung schnell wiederherzustellen. Sollten an Ihrer Anlage Störungen an der Kugelumlaufspindel auftreten, finden Sie in diesem Artikel Lösungsansätze zur Fehlerbehebung. Bei komplexen Verschleißproblemen oder Reparaturen an hochpräzisen Anlagen kontaktieren Sie uns bitte per Direktnachricht. Welche praktischen Erfahrungen haben Sie im Bereich der Kugelumlaufspindelwartung? Teilen Sie Ihre Erkenntnisse gerne in den Kommentaren!

NETZWERK UNTERSTÜTZT

NETZWERK UNTERSTÜTZT